Тепловой контроль авиационных конструкций.

А.В. Ковалёв, д.т.н., ЗАО «НИИИН МНПО «Спектр»

В.И. Матвеев, к.т.н., ЗАО «НИИИН МНПО «Спектр»

В.В. Кошкин, С.А. Хижняк, ОАО «ОКБ Сухого»

В настоящее время практически все методы неразрушающего контроля (НК) используются при оценке качества и диагностике авиационных деталей и конструкций. Среди них значительное внимание уделяют развитию теплового метода.

Тепловой неразрушающий контроль (ТНК) является одним из распространенных методов, нашедшим широкое применение в различных отраслях промышленности, в частности, при контроле строительных материалов и конструкций, изделий электроэнергетики, в нефтегазовой и атомной промышленности и т. п. Тепловизионные технические средства также оперативно решают ряд задач антитеррора. В последнее время ТНК получил признание и развивается применительно к решению задач оперативного контроля авиационных материалов, деталей и конструкций [1-3].

Главный параметр ТНК – температура, являющаяся количественной мерой внутренней энергии тел, в которых непрерывно происходит её генерация, преобразование, передача и излучение. Анализ тепловых процессов (температурных полей, потерь тепла и т.п.) позволяет получить разнообразную информацию о протекании физических явлений, состоянии объектов и их качестве [4, 5].

Тепловой диапазон располагается в более широкой инфракрасной (ИК) области электромагнитного спектра. При анализе технологических процессов и техническом обслуживании систем и установок ИК-диагностику уже в течение длительного времени рассматривают как сложившийся практический метод.

Основными техническими средствами регистрации и измерения температуры являются контактные – термопары и термометры, и бесконтактные – пирометры и тепловизоры. В пирометрах и неохлаждаемых тепловизорах в качестве чувствительных элементов используются преимущественно пироэлектрические и микроболометрические приемники [6]. В настоящее время температурная чувствительность указанных приемников (минимальная разрешаемая разность температур) составляет порядка 0,1°С, а точность измерения температуры – не выше ±1°С.

Сформировались два основных направления применения ТНК – в пассивном и активном режимах.

В пассивном регистрируется собственное тепловое излучение поверхности (или участка) исследуемого объекта, обеспечивающее необходимый для его визуализации тепловой контраст. В активном режиме (особенно при слабом и равномерном излучении объектов) для повышения теплового контраста дополнительно используются источники подогрева исследуемых участков объектов диагностики. При контроле авиационных деталей и конструкций более эффективно используется активный метод.

Тепловую стимуляцию объекта контроля можно производить нагревом или охлаждением, что с теплофизической точки зрения является равноценным при одинаковой мощности теплового потока. Однако, учитывая фактор технологичности, практически всегда используют нагрев с помощью тепловых полей. В качестве источников нагрева применяют оптические устройства, индукционные и резистивные нагреватели, воздушные «пушки», СВЧ источники и др. Индукционные и резистивные нагреватели применяют преимущественно для токопроводящих объектов. СВЧ источники применяют в основном при контроле увлажненных материалов, поглощающих СВЧ энергию. Оптические нагреватели и устройства, создающие тепловой поток, являются универсальными, среди которых наибольшее применение получили устройства на основе галогенных ламп. В последнем случае могут использоваться два режима нагрева – непрерывный и пульсирующий (с регулируемым интервалом). Пульсирующий вариант в некоторых случаях обеспечивает максимальный температурный контраст в определенном временном интервале.

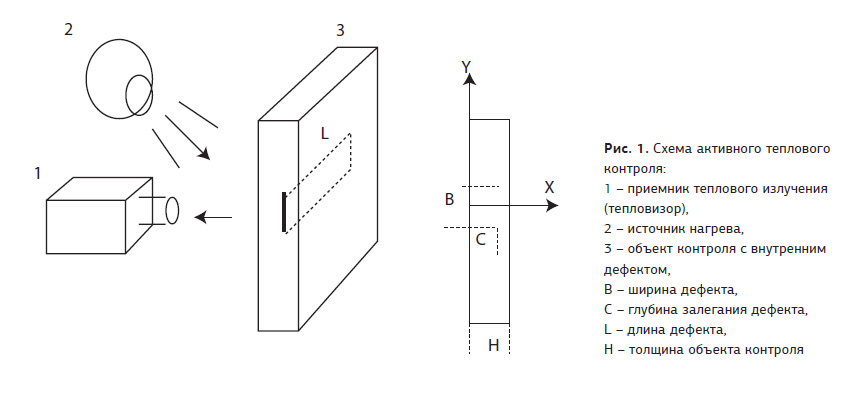

Наиболее распространенная схема ТНК показана на рис. 1.

Источник нагрева может быть расположен с другой стороны объекта контроля (теневой метод), однако данный способ применяется реже.

Анализ ряда зарубежных и отечественных работ по данному направлению показывает преимущественное использование приведенной схемы контроля. В частности, известная фирма TWI (Thermal Wave Imaging, США) разработала системы «Echo Therm» и «Thermo Scope», в которых применяются импульсные и кварцевые галогенные лампы с использованием принципа синтетической обработки термографических сигналов – Synthetic Thermal Signal Processing (STSP).

В последней модификации дополнительно применена интегрированная система нагрева, сбора данных и анализа. Сущность технологии TWI состоит в сочетании последовательного импульсного нагрева участков объекта контроля, записи массива ИК – термограмм с помощью измерительного тепловизора (термографа) достаточно большого формата и высокой чувствительности, полиномиальной аппроксимации экспериментальных данных и составлении карт характерных времен теплопередачи. Программный продукт MO-SAIQ позволяет синтезировать крупномасштабные изображения больших (фюзеляжных и т. п.) поверхностей контроля из набора последовательно обрабатываемых термограмм.

В качестве основных дефектов специалистами фирмы исследуются следующие технологические и эксплуатационные нарушения в структуре и конструкциях композиционных материалов:

· возникновение коррозии под краской и между слоями;

· расслоения и непроклеи;

· ослабление сцепления между слоями;

· наличие воды или масла в сотах;

· пористость;

· ударные повреждения (например, смятие сот);

· изменение толщины слоев и др.

Большие и приповерхностные дефекты определяются с помощью простых систем (конвекционным нагревом и тепловизионной камерой) без сложных компьютерных программ. Однако более качественная и количественная оценка неоднородных дефектов сложной формы с разными глубинами их залегания осуществляется с применением импульсной термографии и дополнительным использованием специальных программно – вычислительных средств.

Вариант подобной мобильной системы показан на рис. 2.

Одним из важных параметров при выборе методики тепловых измерений является тепловой контраст. Это понятие связано с возможностью различать две зоны объекта (в черно – белых полутонах или «псевдоцвете»), характеризующиеся различными температурами или коэффициентами излучения, и определяет дифференциальную чувствительность, то есть радиометрическую разрешающую способность.

Различают абсолютный и относительный тепловой контраст. Абсолютный контраст определяется как

Са (t) = Тд(t) - То(t),

где Тд(t) – температура над дефектной областью, а То(t) – над бездефектной областью. Но чаще пользуются величиной относительного контраста, равного Сотн.(t) = [Тд(t) - То(t)]/То(t).

Оперируя этой величиной, сотрудники French National Aerospace Research Establishment [2, p. 411 - 439] провели большой цикл исследований по влиянию параметров материалов и дефектов на величину относительного теплового контраста.

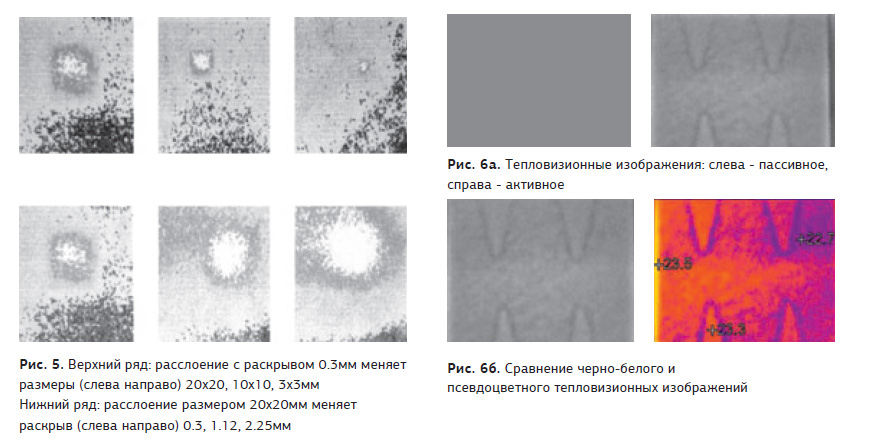

На рис. 3 в качестве примера приведены кривые изменения величины Сотн.(t) от глубины залегания расслоения при разной теплопроводности материалов.

Анализ графика показывает разную степень выявляемости дефекта в зависимости от глубины его залегания и что в некоторых случаях (например, при больших толщинах объектов) возникнет необходимость последовательного НК с обеих сторон. Для сохранения реального теплового контраста необходимо поддержание постоянной температуры окружающего воздуха, так как изменение «опорной» температуры может уменьшить величину Сотн.(t).

Фирма Nordam Repair Division (США) разработала концепцию выбора оптимального метода НК при дефектоскопии, а также проверке и документировании результатов профилактических и ремонтных работ при диагностике самолетных панелей (выявлении скоплений воды, расслоений, коррозии и др.).

Для этих целей эффективно используется разработанная фирмой TWI компьютерная система ТК, адаптированная специально для контроля следующих авиационных изделий:

· углеродных, стеклопластиковых и кевларовых панелей;

· композиционных и металлических сотовых панелей;

· экранов, соединенных с композиционными акустическими обшивками и др.

Тепловой метод обнаружения воды в авиационных сотовых панелях и других конструкциях с воздушными полостями принят в качестве штатного крупнейшим европейским концерном Airbus Industry и американской фирмой Boeing Commercial Aircraſt , при этом для этих целей в США дополнительно разработаны соответствующие нормативные документы [1].

Среди отечественных разработок представляет интерес тепловизионный комплекс НК лопаток авиационных газотурбинных двигателей, созданный в ИЦФГУП «ВИАМ» в лаборатории неразрушающих методовконтроля. Для комплекса разработана нормативно-техническая документация по НК авиационной техники в соответствии с требованиями как российских, так и зарубежных стандартов.

При ТНК размер зоны контроля обычно на практике колеблется от 0,2 х 0,2 м до 0,5 х 0,5 м, в зависимости от типа и мощности нагревателя, структуры и толщины объекта. Расстояние между нагревателем и ОК обычно составляет 0,05 – 0,5 м.

Коммерческая аппаратура, производимая рядом зарубежных фирм данного профиля, включает термографы с повышенной частотой кадров, нагреватель на основе импульсных или галогенных ламп, а также компьютерную систему сбора, обработки и архивирования данных. В программном обеспечении (ПО) преимущественно используется преобразование Фурье с нормализацией и интегрированием термограмм, при этом наибольшее распространение получили установки фирмы TWI, в ПО которых предусмотрены операции «сшивания» последовательно записанных тепловизионных изображений распределенных небольших зон для создания единой термографической картины больших участков диагностируемого объекта (фюзеляжа, плоскости крыла и др.) с одновременным учетом направления осмотра и кривизны исследуемой поверхности.

В качестве примера на рис. 4 приведены реальные термограммы дефектности образцов авиационных материалов и изделий.

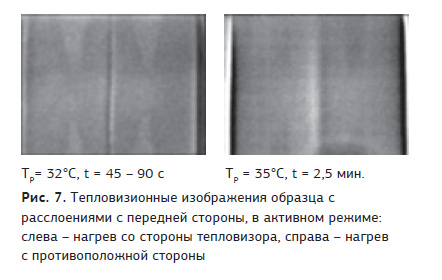

На рис. 5 приведены термограммы искусственных расслоений разных размеров в плоских образцах из углепластика, полученные сотрудниками Honeyhill Technical Co. (США).

Анализ термограмм показывает реальную возможность выявления тепловым методом распространенных типов дефектов в авиационных материалах и конструкциях при соблюдении соответствующих методик контроля.

С точки зрения анализа диффузии тепла [7], при наиболее распространенном одностороннем ТНК, температурные сигналы над типичными дефектами на стадии охлаждения изменяются медленнее, чем в бездефектных зонах из-за менее интенсивного отвода тепла вглубь изделия через дефект. Поэтому наряду с анализом амплитудных изменений тепловых полей не меньший интерес представляет их временнόе изменение, обеспечивающее в дефектных зонах на определенных фазах остывания (или нагрева) максимальный тепловой контраст.

Наиболее простым в реализации является способ умеренного нагрева неметаллических листовых материалов и сотовых конструкций на их основе с помощью конвективного потока горячего воздуха из промышленного фена («термопистолета»). Температура нагреваемой поверхности контролируется измерительным тепловизором или пирометром и может легко изменяться в широких пределах путем приближения к ней (или удаления), а также изменения угла «падения» струи из выходной форсунки фена. По сравнению с импульсными нагревателями, здесь необходимые температурные градиенты создаются плавно течение более длительного времени, т. к. такой конвективный поток обычно не превышает 0,5 кВт/м2.

При решении некоторых задач ТНК (плановых профилактических проверках авиационной техники и др.) в полевых условиях достаточно эффективным и мало затратным является использование для нагрева прямого солнечного излучения, плотность потока которого в средних широтах составляет в безоблачный день 0,7 - 1кВт/м2, а на экваторе в полдень - до 1,3 кВт/м2.

Экспериментальная часть.

В состав аппаратуры, в соответствие с рис. 1, были включены: неохлаждаемый тепловизор, источник нагрева зоны наблюдения, измеритель температуры поверхности объекта, вычислительное средство регистрации и архивирования тепловизионных изображений, держатель исследуемых образцов материалов и конструкций.

В методике экспериментов были предусмотрены два варианта расположения нагревателя – с одной стороны и с противоположной относительно тепловизора. В качестве измерителя температуры использовался оптический пирометр ТД-400 («Кельвин»), работающий в диапазоне температур – 30 … + 400°С с точностью ± 1°С.

Средством регистрации и архивирования тепловизионных изображений послужил серийный персональный компьютер.

Держатель исследуемых образцов материалов и конструкций осуществлял их фиксацию, поворот на столе и подъем.

В качестве ОК использовались конструкции из современных композиционных структур на основе стеклопластиковых, углепластиковых и алюминиевых материалов.

Ниже приводятся результаты экспериментов в виде термограмм – тепловизионных изображений с экрана монитора персонального компьютера. Расстояние между тепловизором и образцами было выбрано около 1 м. Время нагрева (остывания) фиксировалось по таймеру компьютера.

На рис. 6 (а) представлены тепловизионные изображения образца размером 300х300х5 мм из стеклопластиковых пластин с неметаллическими сотами между ними. Искусственными дефектами были 4 непроклея в виде конуса протяжённостью 110 мм и основанием 60 мм, с 2-х сторон образца.

Начальная температура ТН = 27°С, рабочая температура (после нагрева) ТР = 32°С, время проявления теплового изображения дефектов t = 45 – 90 с. Нагрев производился со стороны тепловизора.

Улучшение результатов тепловизионного контроля может быть достигнуто путем применения более мощного программного обеспечения, например, программы THERMOGRAM, обеспечивающей более наглядное и информативное псевдоцветное изображение, рис. 6 (б).

На рис. 7 показаны тепловизионные изображения образца размером 300х300х7/10 мм (ступенька по толщине) из стеклопластиковых пластин с неметаллическими сотами между ними. Искусственными дефектами были 4 расслоения в стеклопластике в виде конуса протяжённостью 110 мм и основанием 60 мм, с одной стороны образца.

Анализ данных изображений показывает отсутствие на них дефектных зон в пассивном режиме, а при дополнительном нагреве (в активном режиме) появление изображений, адекватных форме дефектов, через определенный интервал времени. Появление изображений происходит в случае неглубокого залегания дефектов как при одностороннем, так и при нагреве с противоположной стороны.

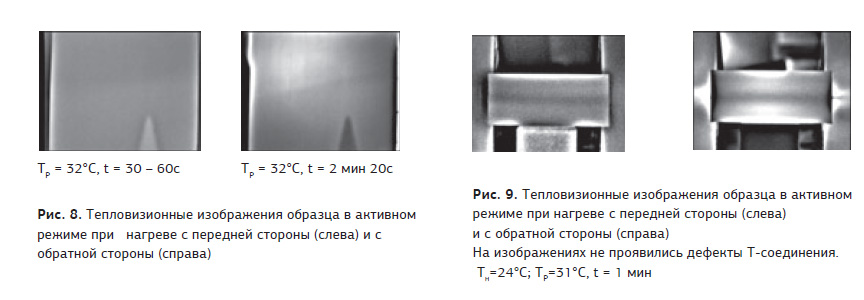

На рис. 8 показаны тепловизионные изображения образца размером 300х300х46 мм из углепластиковых пластин с алюминиевыми сотами между ними. Искусственными дефектами были 2 непроклея в виде конуса протяжённостью 110 мм и основанием 60 мм, с 2-х сторон образца.

При нагреве с передней стороны изображение дефектной зоны позитивное, а с обратной стороны – негативное. Следует также отметить, что дефект, расположенный на задней по отношению к тепловизору стороне, не выявляется как при одностороннем нагреве, так и при нагреве с противоположной стороны из-за большой толщины и высокой теплопроводности алюминиевой сотовой структуры.

На последующих рисунках показаны результаты экспериментов на образцах из углепластиков без сотовых элементов с нагревом термопистолетом.

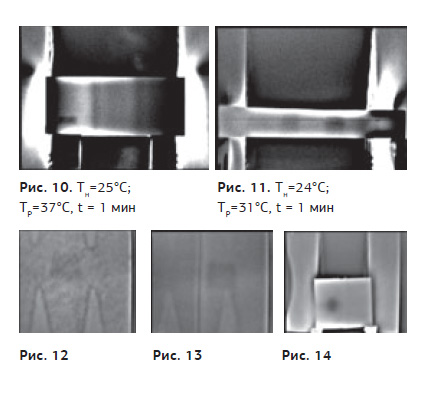

На рис. 9 приведены тепловизионные изображения образца размером 105х245х5 мм (с ребром, Т-соединение) из углепластика. Имитировались дефекты соединения. На следующих двух рисунках представлены тепловизионные изображения образцов из углепластика (нагрев со стороны тепловизора): на рис. 10 дано изображение 3-х ступенчатого образца размером 100х240х6/9/13 мм, а на рис. 11 – изображение образца размером 50х325х14 мм с внутренними закладками, имитирующими расслоения (недопрессовки). На изображении, рис. 10, видны вертикальные полосы, соответствующие границам изменения толщины образца на его противоположной стороне, а на рис. 11 чётко видны внутренние закладки.

Обнаружение влаги

Эксперименты по обнаружению влаги проводились только в тех образцах, в которых возможно её скопление, прежде всего в элементах сотовых конструкций. При предварительном опробовании наилучшая выявляемость зон скопления влаги оказалась при применении непрерывного подогрева образцов термопистолетом. Поэтому ниже приводятся результаты экспериментов на ряде образцов с воздушным нагревом, рис. 12 – 14.

На рис. 12 и 13 представлены тепловизионные изображения стеклопластиковых сотовых образцов с непроклеями и расслоениями, на задней поверхности которых была увлажнена зона размером 40х40 мм. На рис. 14 показано тепловизионное изображение образца размером 115х150х22 мм из алюминиевых пластин с алюминиевыми сотами между ними. В область диаметром 20 мм через отверстия в задней пластине была введена вода в количестве 2 см3. Тёмное пятно (зона скопления воды) проявилось после подогрева образца в течение 20-30 с.

Заключение.

Общий анализ проведенных экспериментов в различных режимах и с разными нагревателями приводит к следующим основным результатам:

1. Различные технологические и эксплуатационные дефекты в образцах авиационных материалов и конструкций практически не выявляются классическим тепловизионным методом в пассивном режиме, за исключением обнаружения зон скопления влаги в тонких неметаллических сотовых конструкциях.

2. Наиболее перспективно применение ТНК при диагностике сотовых авиационных конструкций из ПКМ для обнаружения зон скопления воды. В этих случаях наблюдается естественный тепловой контраст (в силу существенного различия теплофизических свойств материалов и воды), который еще более может быть увеличен простым способом подогрева воздушным тепловым потоком. При этом ТНК обеспечивает (по сравнению с другими методами) наибольшую оперативность и производительность диагностических операций.

3. Анализ экспериментальных исследований показал перспективу ТНК для выявления таких опасных дефектов композиционных материалов, как непроклеи и расслоения. Они достаточно хорошо выявляются активным методом при небольших толщинах стеклопластиковых образцов (до 5 – 7 мм) вне зависимости от расположения дефектов – на передней или задней стороне по отношению к тепловизору. При этом достаточно эффективен простой подогрев их воздушным тепловым потоком. При более толстых образцах непроклеи и расслоения также хорошо выявляются, если они расположены на их передней стороне, т. е. на небольшой глубине. Но если дефекты расположены на задней стороне, то контроль необходимо проводить также с этой стороны.

4. Предельные значения (минимальные размеры) выявляемых дефектов типа расслоений и непроклеев, по некоторым оценкам, следующие: размеры расслоения 5 х 5 мм, раскрыв 0,3 мм.

5. Импульсный подогрев целесообразен приконтроле металлических и других композиционных структур с высокой теплопроводностью и при более скоростной записи и регистрации тепловизионных изображений. При этом очевидно, что различного рода дефекты будут выявляться при небольшой глубине их залегания (порядка 2 мм).

Литература

1. Неразрушающий контроль. Справочник в 8 т., под общей ред. В. В. Клюева. Т. 5, кн. 1: Тепловой контроль, В. П. Вавилов. М. Машиностроение, 2004 г., 394 с.

2. Nondestructive Testing HANDBOOK, v. 3, Infrared and Thermal Testing, Xavier P. V. Maldague. American Society for NDT, 2001, 718p.

3. Тепловой неразрушающий контроль изделий. Научно-методическое пособие. Раздел 4.3 «Экспериментальные исследования и внедрение методов и средств автоматизированного ТНК многослойных изделий из ПКМ». О. Н. Будадин, А. И. Потапов и др. М., Наука, 2002 г, с. 288 – 316.

4. Инфракрасная термография (основы, техника, применение). Ж. Госсорг, М, «Мир», пер. с фр., 1988г, 396с.

5. Инфракрасные системы «смотрящего» типа. В. В. Тарасов, Ю. Г. Якушенков, М, «Логос», 2004г, 444с.

6. Проспекты фирм «ТЕХНО-АС», «ПЕРГАМ», «ЦИКЛОН», «СПЕКТР-АТ», «FLIR», «ДИАГНОСТ» и др.

7. 7. Shepard S. Advanced in pulsed thermography. Pros. SPIE “Thermosense-XXIII”, v. 4360, 2001. p. 511 – 515.

8. В. П. Вавилов, А. Г. Климов, В. В. Ширяев. Активный тепловой контроль воды в авиационных сотовых конструкциях. «Дефектоскопия», 2002г, №12, с. 73 – 84.

Опубликовано в журнале "Megatech. Новые технологии в промышленной диагностике и безопасности" #2-3, 2011 - www.iamega.ru