Диагностирование технического состояния судовых дизелей

25.11.2013

О.К. Безюков, д-р техн. наук, проф., СПГУВК

А.А. Кардаков, соискатель, СПГУВК

С.В. Шаршавин, аспирант, СПГУВК

В статье рассматривается методика тепловизионного диагностирования судовых дизелей, которая может повысить эффективность как теплотехнического контроля, осуществляемого Российским Речным Регистром при ежегодных освидетельствованиях судов, так и текущего диагностирования двигателей, проводимого экипажами.

Одним из основных условий обеспечения правильной технической эксплуатации судовых энергетических установок (СЭУ) является теплотехнический контроль, осуществляемый сотрудниками Российского Речного Регистра при ежегодных освидетельствованиях судов [1], а также текущее диагностирование, осуществляемое их экипажами.

Эффективным способом повышения информативности теплотехнического контроля СЭУ и входящих в его состав дизелей может быть диагностирование их теплового состояния.

Интенсивность теплового излучения поверхностей, распределение температур, температурные градиенты и другие параметры тепловых полей при различных режимах работы СЭУ должны находиться в безопасных пределах при любых условиях плавания судна вне зависимости от технического состояния судового оборудования.

Во время исследований, предпринятых авторами, акцент был сделан на тепловизионном методе диагностирования, который, в отличие от других средств измерения темпера-туры, позволяет регистрировать с высокой точностью тепловые поля по всей поверхности исследуемого объекта [2].

Для отработки методики диагностирования был использован четырёхтактный дизель 4Ч8,5/11 с вихрекамерным смесеобразованием, тепловое состояние которого исследовалось при его работе по нагрузочной и винтовой характеристикам.

Для измерения температуры бесконтактным методом был выбран инфракрасный термометр RAYNGER MX-4 производства фирмы «Raytek GmbH», (Германия). Диапазон измерений температуры от – 30 °С до 600 °С., погрешность измерения температуры ±1°С.

RAYNGER МХ 4 был дополнительно оснащен микросхемой памяти, позволяющей сохранять 100 значений температуры, и программным обеспечением DataTempMX, с помощью которого термометр может использоваться для непрерывного измерения температур, их графического отображения и записи в режиме реального времени.

Для определения теплового состояния наружных поверхностей дизеля 4Ч8,5/11 и навешенных на него агрегатов был использован тепловизор testo 881 производства фирмы "Testo AG" (Германия), оснащенный встроенной видеокамерой с подсветкой. Тепловизор позволяет проводить измерения в диапазоне температур от -20 °С до +550 °С с погрешностью ±2°С.

testo 881 снабжен программным обеспечением, обеспечивающим:

- настройку и изменение основных параметров изображения, в том числе коррекцию цветовой палитры;

- хранение и анализ инфракрасных изображений;

- оформление отчетов о выполненных измерениях на электронных и бумажных носителях.

При проведении диагностирования с помощью инфракрасных приборов и получения достоверной картины теплового состояния исследуемого объекта необходимо определить значение коэффициента излучения его поверхности, которое, как правило, неизвестно [3, 4].

Для этой цели был использован контактный термометр отечественного производства типа ТК-5.01П, погрешность измерения температуры которого не превышает ±2 %.

Коэффициент излучения поверхности определялся следующим образом: контактным термометром измерялась температура в контрольных точках, затем, в этих же точках измерялась температура инфракрасным термометром, на дисплее которого высвечиваются показание температуры и условное значение коэффициента излучения.

С помощью регулировочных функций инфракрасного термометра, на дисплее выставлялась температура, совпадающая со значением температуры при контактном измерении, при этом автоматически изменялся коэффициент излучения до его реального значения. Коэффициент излучения остова дизеля составил 0,93.

В начале исследований была проведена общая тепловизионная съемка остова дизеля при работе с номинальной нагрузкой 100%.

В результате измерений установлено, что максимальные температуры основных деталей остова и навешенных агрегатов имеют следующие значения:

- масляный поддон – 82 °С;

- картер – 86 °С;

- блок цилиндров – 96 °С;

- головка блока цилиндров – 132 °С;

- клапанная крышки – 83 °C;

- топливный насос высокого давления – 62 °С;

- форсунки – 86 °С;

- воздушный коллектор – 48 °С;

- выпускной коллектор – 319 °С;

- топливный фильтр – 61 °С;

- масляный фильтр – 58 °С;

- насос системы жидкостного охлаждения – 88 °С;

- масляный насос – 80 °С.

При этом температуры охлаждающей жидкости и моторного масла, по показаниям штатных приборов, составляли соответственно 88°С и 76°С.

При проведении исследований был обнаружен ряд отклонений температуры дизеля от общего температурного фона его поверхностей.

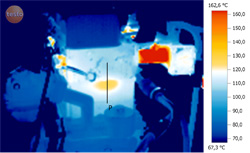

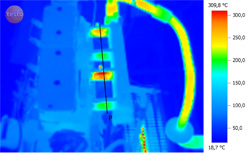

Так, на торце корпуса дизеля со стороны 1 цилиндра, в месте стыка головки и блока цилиндров зафиксировано локальное повышение температуры (рис.1). На участке протяженностью 80 мм по горизонтали и 30 мм по вертикали температура поверхности возрастала от 105,5 °С до 126,8 °С. Температурный градиент при этом составил на каждые 10 мм 2,7 °С по горизонтали и 7,1 °С по вертикали, в то время как у остальных поверхностей он не превышает 0,5 ° во всех направлениях.

Рис.1. Изображение торца судового дизеля 4Ч8,5/11 со стороны 1 цилиндра.

а.- тепловое изображение; б.- фотоизображение.

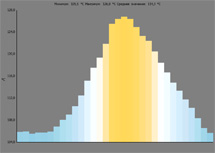

Рис.2. Распределение температуры по профильной линии Р (рис.3,а).

Термопрофилограмма, построенная по вертикальной профильной линии Р (рис.1, а) и приведенная на рис. 2, наглядно показывает увеличение температуры в районе газового стыка, что указывает на возможный дефект прокладки, установленной в месте стыка головки и блока цилиндров.

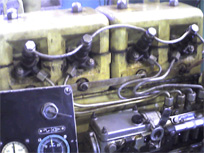

При обследовании теплового состояния системы топливоподачи (рис.3 а и б), а обнаружено, что корпус форсунки 4 цилиндра имеет температуру ниже на 10 ºС по сравнению с остальными (таблица 1).

Рис.3. Изображение форсунок судового дизеля 4Ч8,5/11.

а.- тепловое изображение; б.- фотоизображение.

Значения температур наружных корпусов форсунок

Таблица 1

|

|

|

Коэффициент излучения |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

По-видимому, отклонение температуры форсунки связано с нарушением рабочего процесса в 4 цилиндре двигателя, например, худшим распыливанием, а следовательно снижением максимальной температуры цикла и увеличением продолжительности догорания топлива.

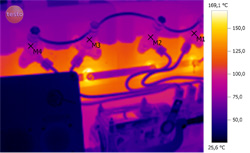

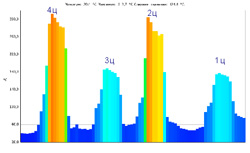

При обследовании теплового состояния системы отвода отработавших газов дизеля выявлено аномальное распределение температур по поверхности выхлопного коллектора (рис.4).

По термопрофилограмме, построенной по профильной линии Р (рис.4,а) видно, что температура отработавших газов на выходе 1 и 3 цилиндров на 120 ÷ 140 ºС ниже, чем на вы-ходе 2 и 4 цилиндров (рис.5).

Рис.4. Изображение судового дизеля 4Ч8,5/11 со стороны коллектора отработавших газов.

а.- тепловое изображение; б.- фотоизображение.

Рис.5. Распределение температуры по профильной линии Р (рис.4, а).

Возможными причинами уменьшения температуры отработавших газов, а следовательно, и температуры выхлопных коллекторов, могут быть нарушения в работе механизма газораспределения, прежде всего, неплотное прилегание посадочных поясков нижних тарелок клапанов к соответствующим поверхностям седел.

Таким образом, применение тепловизора testo 881 для диагностирования технического состояния судовых дизелей позволяет оперативно выявить нарушения теплового режима их остова и навешенных агрегатов.

Высокая точность диагностирования подтверждена дублированием измерений с по-мощью инфракрасного термометра RAYNGER MX-4 и контактного термометра ТК-5.01П.

Для дальнейшего повешения эффективности диагностирования необходимо создать банки данных:

- с исходными термограммами и фотокартами главных и вспомогательных судовых дизелей в начальный период эксплуатации судна при их достоверно исправном техническом состоянии;

- инфракрасными изображениями судовых дизелей, имеющих дефекты и отказы, зафиксированные другими инструментальными методами или органолептически.

Сопоставление текущих инфракрасных изображений ДВС, получаемых периодически, например, после каждых 500 часов наработки, с изображениями, полученными как в начальным, так в дефектным тепловых состояниях, позволит быстро и объективно оценить их техническое состояние двигателей, снизить расходы на обслуживание и ремонт, сократить непроизводительные простои судов, повысить пожарную безопасность машинных помещений и, в итоге, увеличить как объем грузоперевозок, так и общую безопасность плавания.

Список литературы:

1. Инструкция по проведению теплотехнического контроля СДВС.- СПб.: Российский Речной Регистр, 2006.- 35 с.

2. Безюков О.К., Кардаков А.А. Средства для контроля теплового состояния дета-лей остова судовых дизелей // Журнал университета водных коммуникаций, 2009. Вып.2. – с.83 - 90.

3. Тепловой неразрушающий контроль изделий// Будадин О.Н., Потапов А.И., Колганов В.И. и др./ - М.: Наука, 2002.- 472 с.

4. Gilbert Gaussorgues, La Thermographie Infrarouge. Principes-Technologie-Applications,- Paris, Technique et Documentation (Lavoisier), 1984.- 400 c.