Проведение ИК-диагностики высокотемпературных защитных корпусов. Полезные рекомендации

19.05.2014

Опубликовано The Snell Group: http://www.thesnellgroup.com

Перевод - Тэсто Рус: http://www.testo.ru, http://termografia.ru

Работа нефтеперерабатывающих заводов, предприятий химической промышленности и электростанций сопряжена с необходимостью проведения особого термографического контроля, обусловленного спецификой указанных отраслей.

Вполне вероятно, что ранее Вам не приходилось сталкиваться с данным аспектом термографии, однако он представляет собой важное направление превентивной диагностики и позволяет гарантировать отлаженность работы соответствующего производственного оборудования.

В данных областях применения, регулярный ИК-контроль котлов, нагревателей и печей дает возможность выявить потенциальное образование окалины и отложение шлака во внутренних трубах.

В данных областях применения, регулярный ИК-контроль котлов, нагревателей и печей дает возможность выявить потенциальное образование окалины и отложение шлака во внутренних трубах.Эти побочные продукты – результат процессов сгорания, в особенности – тех, в которых в качестве топлива используется уголь. Накопление побочных продуктов ведет к утолщению труб нагревательного оборудования и снижает теплопередачу, что сказывается на эффективности работы в целом и может стать причиной негативного влияния на производственный процесс.

Кроме того, когда речь идет о крупных котлах, подобные отложения могут достичь размера небольшого автомобиля. В этом случае, очень большую опасность представляет прорыв и обрушение побочных продуктов в топку, что, в свою очередь, ведет к повреждению структуры и выходу оборудования из строя.

Если говорить о технологических печах, коксовые отложения в трубах не только ведут к нарушению теплопередачи, но и увеличивают поверхностную температуру трубы. В результате этого, сокращается срок службы труб, что обусловлено спецификой металлов, из которых они изготовлены. Превышение допустимых пороговых значений при эксплуатации может привести к катастрофическим последствиям, стать причиной возгорания или взрыва.

Тепловизоры для диагностики угольных печей

На рынке тепловизионного оборудования представлено большое количество тепловизоров для использования в данной области, поскольку она предъявляет особые требования к эксплуатационной готовности и отлаженности технологических процессов для максимального повышения эффективности.

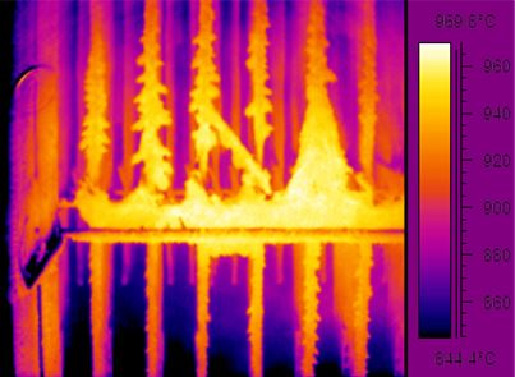

Диагностика печей «изнутри» требует наличия тепловизора с высокой чувствительностью в средневолновой ИК-области спектра, с возможностью установки узкополосного фильтра.

Для непосредственного и косвенного уменьшения эффекта излучения от пламени, а также уменьшения эффекта ослабления в атмосфере или вторичного излучения от продуктов сгорания, как правило, используется узкополосный фильтр 3.9 микрон.

Визуальный контроль пламени и определение характеристик зачастую требует наличия ИК-фильтра в зависимости от используемого топлива (а также образующихся продуктов сгорания). Однако для данной измерительной задачи также подходят тепловизионные камеры для ближней ИК-области спектра.

В большинстве случаев инспектирование возможно только на резервуарах с нейтральной или отрицательной тягой, в этом случае, при открытом смотровом люке, наружный воздух втягивается, но, что еще более важно – воздух в зоне горения не выдувается наружу, т.е. обеспечивается защита оператора и оборудования для ИК-диагностики.

Технике безопасности должно отводиться важное место, проведение обзорных совещаний по безопасности перед началом измерений исключает наличие форсированной тяги на любом этапе диагностического контроля, даже в случаях отказа и сбоя оборудования.

К данной области применения предъявляется ряд специальных требований. Одним из наиболее важных является диапазон рабочей температуры самого тепловизора. Указанные пороговые значения не должны превышаться в ходе диагностики.

Многие тепловизоры, предназначенные для описанной измерительной задачи, оснащены сигнализацией перегрева, которая своевременно оповещает пользователя о приближении температуры к максимально допустимому значению.

Наилучшую защиту в условиях высоких температур обеспечивает высококачественная оптика из германия, в данной области применения для проведения эффективного контроля крайне важно избегать нагрева тепловизора, как можно дольше. Измерения преимущественно проводятся через специальный смотровой люк в высокотемпературном защитном корпусе топки или котла, что подразумевает наличие высокой температуры воздуха и температуры излучения в рабочей зоне оператора, использующего тепловизор.

Измерение параметров качества работы (не температуры) представляется крайне результативным в данных отраслях, т.к. позволяет получить сведения о наличии отложений шлака и кокса, а также образовании окалины. Немало важен контроль характеристик пламени, равномерности топки и критических зон верхнего пароперегревателя или конвекционных секций котла.

Тепловизионная диагностика состояния труб

Измерение значений температуры труб – абсолютно другой вопрос. Процедура не похожа на непосредственные измерения при нормальных условиях.

Одним из основных аспектов является фоновая температура (она зачастую выше температуры труб) и единообразие измерений.

Во-первых, погрешность при измерении теплового излучения увеличивается, т.к. Tфона>>Tповерхности.

Во-вторых, коэффициент излучения трубы может значительно варьироваться, в зависимости от температуры.

В-третьих, на протяжении всей процедуры диагностики труб, геометрические характеристики труб, равно как и самой печи, влияют на фактический коэффициент излучения и величину отражения.

И, в заключение, важно отметить, что даже при наличии узкополосного фильтра, варьирование объема побочных продуктов сгорания влияет на ослабление излучения в атмосфере, что делает неточными сравнительные измерения с различного расстояния.

Стандартная ошибка – использование только одной эталонной термопары для «калибровки» значений ИК-излучения относительно «правильной» температуры, однако существует несколько путей получения сопоставимых результатов. Корректировка значений фоновой температуры, коэффициента излучения и внешних условий требует корреляции нескольких термопар, предпочтительно с разными температурными значениями (для измерений с одного расстояния при одинаковых фоновых условиях) или же – с одинаковыми температурными значениями (для измерений с различного расстояния при одинаковых фоновых условиях).

В этом случае речь идет о корреляционном анализе, основанном на количестве замеров и количестве неизвестных. При использовании тепловизора для ИК-диагностики труб нагревательного оборудования, наиболее важно знать потенциальную накопленную погрешность измерения, т.к. зачастую она и будет верхним пределом погрешности, используемым для определения предельно допустимой температуры эксплуатации трубы.

Хотя рассмотренная область применения является узкоспециальной, она детально раскрывает широкие возможности уникального использования термографии для диагностики оборудования в условиях высоких температур.

Если Ваша работа сопряжена с использованием промышленных и обжиговых печей, а также другого высокотемпературного оборудования, и Вы стремитесь максимально сократить случаи аварийного отказа, самое время позволить тепловизору занять почетное место в Вашем арсенале инструментов. Используйте термографический подход к решению измерительных задач, и он может стать наиболее правильным.