Термография в рамках превентивной диагностики

08.08.2014

Оптимизация технологических процессов, сокращение расходов и гарантия эксплуатационной готовности систем.

- Аргументация в пользу использования тепловизоров

- Для тех, кому важен результат, и тех, кто принимает решения

- Стандартные задачи в рамках техобслуживания

- Автоматическое распознавание мест с технологией testo SiteRecognition

- Выводы

- Идеальный тепловизор для превентивной дигностики

Введение

Данная публикация адресована прежде всего руководителям производственных предприятий и инженерам по техобслуживанию, которые стремятся оптимизировать процессы техобслуживания и повысить эксплуатационную готовность технологических систем.

Здесь представлена краткая информация о том, каким образом тепловизоры и новейшие тепловизионные технологии позволяют гарантировать отлаженную работу систем и одновременно сократить расходы.

Аргументация в пользу использования тепловизоров

На протяжении многих лет применение термографии расширялось в рамках превентивной диагностики в промышленности. В настоящее время общепризнан факт того, что тепловизоры помогают при обследовании компонентов оборудования, находящихся под электрическим напряжением и механической нагрузкой. Данная бесконтактная измерительная технология позволяет быстро и надежно выявлять тепловые аномалии – так называемые, горячие точки.

На протяжении многих лет применение термографии расширялось в рамках превентивной диагностики в промышленности. В настоящее время общепризнан факт того, что тепловизоры помогают при обследовании компонентов оборудования, находящихся под электрическим напряжением и механической нагрузкой. Данная бесконтактная измерительная технология позволяет быстро и надежно выявлять тепловые аномалии – так называемые, горячие точки.Они являются надежным индикатором для определения с высокой точностью поврежденных или изношенных компонентов систем и машинного оборудования. Кроме того, многочисленные стандарты и руководства рекомендуют применять тепловизионный контроль.

Таким образом, если указанная диагностика не проводилась, при возникновении аварийной ситуации, которая повлекла ущерб здоровью персонала или повреждения собственности, предприятия подвергаются серьезным финансовым и юридическим рискам.

Тем не менее, многие ответственные за техобслуживание специалисты по-прежнему сомневаются, когда дело касается использования тепловизоров.

Причина – не только необходимость инвестировать средства в требуемое оборудование и проведение обучающих программ для сотрудников, но и недостаточная информированность о преимуществах, которые дает

термография и возможностях проводить техобслуживание еще более эффективно, чем прежде.

Однако, как только эти преимущества становятся очевидны, вопросов относительно обоснованности использования тепловизионной диагностики больше не возникает. В этом случае остается единственный вопрос: “Как использовать тепловизионные технологии максимально эффективно, и как применять их для существующих технологических процессов?”

Для тех, кому важен результат и тех, кто принимает решения

Техобслуживание в промышленном секторе преимущественно характеризуется различными сферами ответственности, которые затрагивают работу руководителей предприятий и инженеров по техобслуживанию.

Глава департамента (или другой сотрудник, принимающий решения) постоянно стремится достичь оптимального баланса между эксплуатационной готовностью систем и требованиями по сокращению расходов на их обслуживание.

Он должен гарантировать безаварийную работу систем, находящихся под его ответственностью, при этом расходы не должны превышать установленный уровень. Вместе с тем, глава департамента также отвечает за внедрение новых более безопасных и эффективных технологических процессов и мер по оптимизации расходов.

Инженер по обслуживанию и ремонту (или другой сотрудник, ответственный за результат), в свою очередь, несет ответственность за своевременное обнаружение участков потенциального риска и, при необходимости, за принятие соответствующих мер, на основе полученных в ходе диагностики данных.

Кроме того, результаты стандартных работ по техобслуживанию должны быть задокументированы и переданы руководителю.

Термография позволяет достичь максимальной эксплуатационной готовности систем при минимальных расходах.

Данная технология станет незаменимым помощником в ежедневной работе тех, кому важен результат и тех, кто принимает решения. Следовательно, предприятия, которые в рамках программы по техобслуживанию делают

выбор в пользу тепловизоров, получают сразу целый ряд преимуществ.

- Тесты и контрольные проверки могут проводиться быстрее.

- Тепловизоры позволяют с большей точностью выявить ошибки в работе и тепловые аномалии на ранней стадии, чем пирометры, применяемые для точечных замеров.

- Благодаря программному обеспечению для тепловизоров упрощается создание отчетов, а, значит, документирование требует меньше времени.

- Тепловизоры просты в использовании и станут незаменимыми помощниками даже для сотрудников без опыта в термографии.

Стандартные задачи в рамках техобслуживания

На промышленных предприятиях среднего размера количество точек замера компонентов, находящихся под электрическим напряжением и механической нагрузкой, как правило, измеряется трехзначным числом.

Для оценки каждого компонента требуется создать до трех термограмм, в зависимости от размеров конкретного объекта измерений.

Таким образом, в ходе одного маршрута осмотра генерируется несколько сотен тепловых снимков.

И неизбежно возникают следующие вопросы:

- Как соотнести термограммы с соответствующими объектами измерений?

- Сколько времени потребовали индивидуальные замеры? Требуется ли, при необходимости, создавать заметки для последующей оценки?

- Сколько времени и средств требует оценка результатов и создание отчетов?

- Можно ли оценить распределение температуры на объекте за определенный промежуток времени, и на основе этого принять соответствующие меры?

В силу того, что термограммы компонентов электрооборудования очень схожи, их распределение по объектам вручную не представляется возможным. К примеру, кто сможет вспомнить по окончании маршрута

осмотра, что термограмма № 130 относится к распределительному щиту № 48-3b?

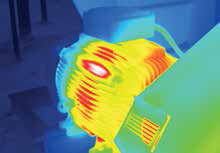

|  |

| Аномальный нагрев соединений в распределительном щите | Распределение температур на двигателе |

Разумеется, можно делать письменные заметки по месту замера или записывать голосовые комментарии, с помощью соответствующей функции тепловизора.

Однако это требует дополнительных усилий. Кроме того, такой метод в высокой степени чреват возникновением ошибок, при дальнейшем сопоставлении реальных и тепловых снимков.

При этом наибольший объем работы потребуется для последующей оценки термограмм. Для этого сначала необходимо отсортировать все полученные тепловые снимки, а затем осуществить привязку к правильному объекту. Кроме того, следует включить всю важную информацию в четко структурированный понятный отчет.

С учетом нескольких часов, необходимых на проведение обследования, очевидной становится новая проблема. Допустим, контроль проводится каждые полгода, и ответственным сотрудникам необходимо оценить распределение температур на обследуемых компонентах или системах для того, чтобы удостовериться в их работоспособности или принять соответствующие меры, исходя из выявленных дефектов.

В этом случае все описанные выше методы подразумевают, что необходимо найти и открыть термограммы для каждого места замера, полученные в ходе предыдущих осмотров, для того, чтобы сравнить их с новыми термограммами.

Согласитесь – задача не из легких, в особенности, когда речь идет о сотнях тепловых снимков.

Кроме того, уже затраченные на работу усилия и дефицит времени заставляют задуматься о более эффективном

проведении работ.

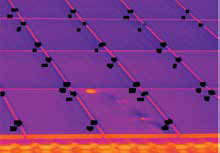

|  |

| Термограмма установки на производстве пластмасс | Поврежденные элементы фотоэлектрического модуля |

Автоматическое распознавание мест замера с технологией testo SiteRecognition

Сортировка большого количества термограмм вручную, а также их привязка к соответствующим объектам измерений, ведет к неточности анализа.

При этом составление отчетов требует значительного времени и может повлечь большое количество ошибок. И все же, в рамках превентивной диагностики, одно из главных преимуществ термографии заключается в возможности анализа термограмм.

Решение описанной проблемы предлагает новая измерительная технология testo SiteRecognition. Вы можете использовать ее с целью создания архива для объекта измерений, с помощью аналитического программного обеспечения testo IRSoft, таким образом, создается база для Ваших термограмм.

Для каждого объекта измерений в архиве, Вы можете создавать специальные маркеры (маленькие символы, подобные QR-кодам) и закреплять их по месту замера.

Для каждого объекта измерений в архиве, Вы можете создавать специальные маркеры (маленькие символы, подобные QR-кодам) и закреплять их по месту замера.В дальнейшем при обследовании объектов тепловизор просто сканирует соответствующий маркер благодаря технологии SiteRecognition, и объект измерений, вместе с соответствующей информацией, автоматически сохраняется в базе с привязкой непосредственно к термограмме. По окончании измерений, после передачи тепловых снимков в ПО IRSoft, они автоматически распределяются по архивам соответствующих объектов измерений.

Таким образом, полностью отпадает необходимость в сортировке вручную и распределении полученных термограмм. Вы можете легко открыть необходимые термограммы из архива, проанализировать их, или обрабатывать данные для создания отчётов.

Кроме того, testo SiteRecognition позволяет быстро и просто распределять термограммы на основе описания объекта измерений, даты замера или определенного значения температуры. Таким образом, к примеру, можно с легкостью обратиться к ранее сопоставляемым тепловым снимкам.

На практике, работа с технологией testo SiteRecognition включает всего три этапа, при этом первый – выполняется только один раз.

|

| Сканирование маркера |

|

| Автоматическое распознавание мест замера |

Три этапа работы с технологией testo SiteRecognition

1. В первую очередь создается база для объекта измерений, это действие выполняется один раз (напр., распределительный щит №1), база соотносится с местом замера (напр., этаж 0, производственный цех 1).

Создаваемая таким образом база данных передается через USB-интерфейс в тепловизор (это действие также выполняется только один раз) и сохраняется в нем для проведения последующих осмотров. На этом этапе также создается маркер для каждого объекта измерений, который печатается на самоклеющемся ярлыке и закрепляется на объект (напр., на дверце распределительного щита или корпусе двигателя).

2. Затем, в ходе маршрута осмотра маркер сканируется с помощью цифровой камеры. Таким образом, активируется место замера, и впоследствии все сохраняемые тепловые снимки автоматически распределяются с привязкой к соответствующему месту замера (см. Рис. 7).

3. По завершении маршрута осмотра, тепловизор подключается через USB-порт (или через SD-карту) к ПК, на который установлено ПО testo IRSoft. С помощью мастера импорта в программном обеспечении, термограммы автоматически распределяются по местам замера и сохраняются.

При наличии более чем ста тепловых снимков, как результат такого автоматического распределения, процесс занимает несколько часов. После автоматического процесса импорта, можно открыть и проанализировать соответствующий тепловой снимок, или сравнить его с эталонным снимком объекта, к примеру, для того, чтобы определить повышение температуры.

Стоит отметить, что быстрое сопоставление с эталонными снимками, полученными на стадии ввода в эксплуатацию или экспертизы машинного оборудования, оптимизировано благодаря автоматическому управлению термограммами. Аномальное повышение температур можно выявить очень быстро, что позволяет также быстро

принять соответствующие меры.

|

| Параллельная оценка соответствующих компонентов в распределительном щите № 1 |

Выводы: Тепловизоры позволяют сэкономить время и денежные средства

Использование тепловизоров в рамках превентивной диагностики не ограничивается выявлением тепловых аномалий (горячих точек). Главное назначение их использования в данной сфере – создание эффективных,

отлаженных и ресурсоемких технологических процессов.

Автоматическое распознавание мест замера и управление термограммами с помощью технологии testo SiteRecognition упрощает работу как руководителей предприятий, так и инженеров, позволяя наладить эти технологические процессы и максимально эффективно использовать возможности термографии в ходе ежедневной работы.

Более того, testo SiteRecognition упрощает интеграцию методов тепловизионной диагностики в существующие или новые стандартные технологические процессы.

Ценное рабочее время может быть потрачено на решение других задач по техобслуживанию, а не на сортировкутермограмм.

Кроме того, тепловизор быстро окупится – производственные потери, вызванные своевременно необнаруженным перегревом соединений, обойдутся гораздо дороже.

Тепловизионная диагностика также позволяет минимизировать риски возгорания, которые, как правило, ведут к серьезным финансовым последствиям или даже к ущербу для здоровья персонала, в особенности – на производственных предприятиях.

Следовательно, тепловизор с технологией testo SiteRecognition обеспечивает высокую эффективность и надежность превентивной диагностики в условиях промышленного сектора.

Идеальный тепловизор для превентивной диагностики

Технология testo SiteRecognition доступна в тепловизоре testo 885, Вашем надежном помощнике в сфере техобслуживания.

Вы получаете возможность обнаружить и проанализировать тепловые аномалии бесконтактным и эффективным способом, который подходит как для электрического, так и для механического оборудования. Идеальный прибор для мониторинга систем низкого, среднего и высокого напряжения, механических компонентов и уровня заполнения герметичных резервуаров с жидкостями.

Вы получаете возможность обнаружить и проанализировать тепловые аномалии бесконтактным и эффективным способом, который подходит как для электрического, так и для механического оборудования. Идеальный прибор для мониторинга систем низкого, среднего и высокого напряжения, механических компонентов и уровня заполнения герметичных резервуаров с жидкостями.Доверьтесь победителю тестовых испытаний!

В ходе испытаний, проведенных отраслевыми журналами Photon и Photon-International, были протестированы 14 моделей тепловизоров, и специалисты пришли к выводу, что testo 885 нет равных, когда дело касается профессиональной термографии.

Отчет по результатам испытаний представлен по адресу:

Вы также можете загрузить PDF-каталог по Превентивной диагностике с использованием тепловизора